0.00грн.

Зробити замовлення

Твердосплавні розгортки призначені для остаточної обробки отворів після свердління, зенкерування або розточування.

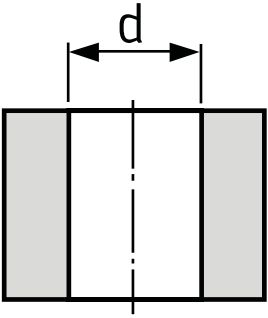

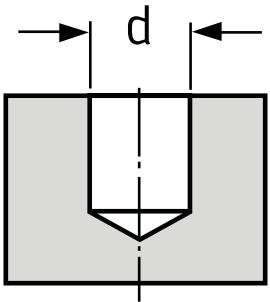

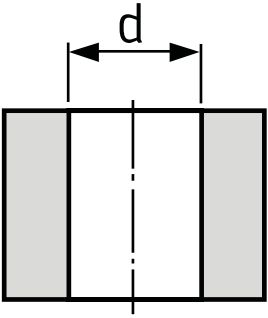

У нашій номенклатурі є прямі та спіральні твердосплавні розгортки.

Розгортки із прямим зубом краще застосовувати для наскрізних та глухих отворів.

Розгортки зі спіральним зубом краще використовувати для наскрізних отворів.

Для більшої продуктивності та чистоти оброблюваної поверхні рекомендуємо застосовувати розгортки з внутрішньою подачею рідини, що охолоджує. Це дозволить швидко виводити стружку із зони різання.

Розгортка є одним із важливих інструментів під час обробки сталей. Вона використовується для отримання точних розмірів і гладкої поверхні отворів. У цій статті ми розглянемо твердосплавні розгортки зі зносостійким покриттям, призначені для високопродуктивної обробки сталей.

Зносостійке покриття розгорток:

Підвищена зносостійкість: Твердосплавні розгортки можуть бути покриті спеціальним зносостійким матеріалом, таким як титановий нітрид (TiN), титановий карбід (TiC) або алмазне покриття (DLC). Ці покриття значно підвищують зносостійкість розгорток і збільшують їхній термін служби.Покращена точність і повторюваність: Зносостійкі покриття забезпечують більш стабільну і точну роботу розгорток. Вони допомагають знизити люфт і забезпечити підвищену повторюваність розмірів отворів.

Покращене поверхневе оздоблення: Покриття розгорток також сприяють поліпшенню поверхневого оздоблення оброблених отворів, забезпечуючи гладку і якісну поверхню.

Переваги твердосплавних розгорток:

Висока точність розмірів: Твердосплавні розгортки мають високу точність і геометричну стабільність. Вони дають змогу отримати отвори з необхідними розмірами і толерансами.Збільшена продуктивність: Зносостійкі покриття дають змогу розгорткам працювати на більш високих швидкостях і з більш високими кормами. Це сприяє підвищенню продуктивності обробки і скороченню часу циклу.

Довговічність і економія: Твердосплавні розгортки зі зносостійким покриттям мають довгий термін служби, що дає змогу скоротити витрати на заміну інструменту і підвищити економічну ефективність процесу обробки.

Застосування твердосплавних розгорток:

Металообробка: Твердосплавні розгортки широко застосовуються в металообробці, особливо під час виготовлення високоточних і складних деталей зі сталі.Автомобільна та авіаційна промисловості: У промисловості, як-от автомобільна та авіаційна, потрібні високоточні розгортки для обробки сталевих деталей, включно з циліндрами двигунів, шатунами, корпусами передач та іншими компонентами.

Виробництво інструментів: Твердосплавні розгортки також використовуються під час виробництва інструментів, де потрібна точна обробка отворів.

Твердосплавні розгортки зі зносостійким покриттям є незамінними інструментами для високопродуктивної обробки сталей. Вони забезпечують високу точність розмірів, повторюваність і поверхневу обробку оброблених отворів. Застосування твердосплавних розгорток дає змогу підвищити продуктивність, скоротити час циклу і досягти високої якості обробки сталей різної твердості та складності.